01 المبادئ الميكانيكية

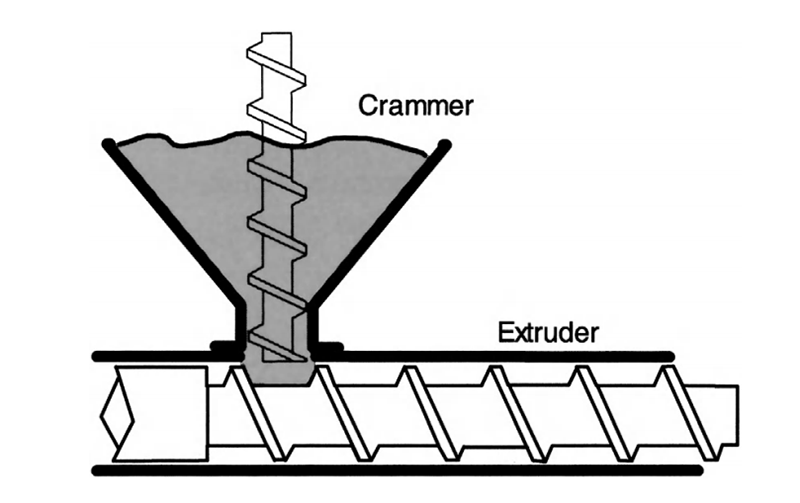

الآلية الأساسية للبثق بسيطة - يدور المسمار في الأسطوانة ويدفع البلاستيك للأمام. المسمار هو في الواقع مائل أو منحدر ملفوف حول الطبقة المركزية. الهدف هو زيادة الضغط للتغلب على مقاومة أكبر. في حالة الطارد، هناك 3 أنواع من المقاومة يجب التغلب عليها: احتكاك الجزيئات الصلبة (التغذية) على جدار الأسطوانة والاحتكاك المتبادل بينها عندما يدور المسمار بضع لفات (منطقة التغذية)؛ التصاق الذوبان بجدار الاسطوانة. مقاومة الذوبان للوجستيات الداخلية عند دفعه للأمام.

معظم البراغي المفردة عبارة عن خيوط يمينية، مثل تلك المستخدمة في الأعمال الخشبية والآلات. إذا نظرنا إليهم من الخلف، فإنهم يتحولون في الاتجاه المعاكس لأنهم يبذلون قصارى جهدهم لتدوير البرميل إلى الخلف. في بعض آلات البثق ذات اللولب المزدوج، يدور برغيان بشكل متقابل في أسطوانتين ويتقاطعان مع بعضهما البعض، لذلك يجب أن يكون أحدهما متجهًا لليمين والآخر متجهًا لليسار. في البراغي المزدوجة الأخرى، يدور المسماران في نفس الاتجاه وبالتالي يجب أن يكون لهما نفس الاتجاه. ومع ذلك، في كلتا الحالتين، هناك محامل دفع تمتص القوى الخلفية، ولا يزال مبدأ نيوتن ساريًا.

02 المبدأ الحراري

المواد البلاستيكية القابلة للبثق هي لدائن حرارية، فهي تذوب عند تسخينها وتتصلب مرة أخرى عند تبريدها. من أين تأتي الحرارة الناتجة عن ذوبان البلاستيك؟ قد يعمل التسخين المسبق للتغذية وسخانات الأسطوانة/القالب وهي مهمة عند بدء التشغيل، ولكن طاقة مدخلات المحرك - حرارة الاحتكاك المتولدة في الأسطوانة عندما يدير المحرك المسمار ضد مقاومة الذوبان اللزج - هي مصدر الحرارة الأكثر أهمية لجميع المواد البلاستيكية، باستثناء الأنظمة الصغيرة، والمسامير منخفضة السرعة، والمواد البلاستيكية ذات درجة الحرارة العالية الذائبة، وتطبيقات الطلاء بالبثق.

بالنسبة لجميع العمليات الأخرى، من المهم إدراك أن سخان الخرطوشة ليس مصدر الحرارة الأساسي في التشغيل، وبالتالي يكون له تأثير أقل على البثق مما قد نتوقعه. قد تظل درجة حرارة الأسطوانة الخلفية مهمة لأنها تؤثر على معدل نقل المواد الصلبة في الشبكة أو التغذية. يجب أن تكون درجات حرارة القالب والعفن عادة هي درجة حرارة الذوبان المطلوبة أو قريبة منها، إلا إذا تم استخدامها لغرض محدد مثل التلميع، أو توزيع السوائل، أو التحكم في الضغط.

03 مبدأ التباطؤ

في معظم أجهزة البثق، يتم تحقيق التغيير في سرعة اللولب عن طريق ضبط سرعة المحرك. يدور المحرك عادة بأقصى سرعة تبلغ حوالي 1750 دورة في الدقيقة، ولكن هذا سريع جدًا بالنسبة لبرغي طارد واحد. إذا تم تدويره بهذه السرعة السريعة، فسيتم توليد الكثير من حرارة الاحتكاك، ويكون وقت بقاء البلاستيك قصيرًا جدًا بحيث لا يمكن تحضير ذوبان موحد ومُقلب جيدًا. تتراوح نسب التباطؤ النموذجية بين 10:1 و20:1. يمكن أن تكون المرحلة الأولى مُجهزة أو بكرة، ولكن المرحلة الثانية مُجهزة ويتم وضع المسمار في وسط الترس الكبير الأخير.

في بعض الآلات بطيئة الحركة (مثل البراغي المزدوجة لـ UPVC)، قد يكون هناك 3 مراحل تباطؤ وقد تصل السرعة القصوى إلى 30 دورة في الدقيقة أو أقل (نسبة تصل إلى 60:1). على الجانب الآخر، يمكن لبعض البراغي المزدوجة الطويلة جدًا للتحريك أن تعمل بسرعة 600 دورة في الدقيقة أو أسرع، لذلك يلزم معدل تباطؤ منخفض جدًا بالإضافة إلى الكثير من التبريد العميق.

في بعض الأحيان يكون معدل التباطؤ غير متطابق مع المهمة - حيث يتم ترك الكثير من الطاقة دون استخدام - ومن الممكن إضافة مجموعة بكرة بين المحرك ومرحلة التباطؤ الأولى التي تغير السرعة القصوى. يؤدي هذا إما إلى زيادة سرعة المسمار إلى ما هو أبعد من الحد السابق أو تقليل السرعة القصوى، مما يسمح للنظام بالعمل بنسبة أكبر من السرعة القصوى. يؤدي ذلك إلى زيادة الطاقة المتاحة وتقليل التيار وتجنب المشكلات الحركية. وفي كلتا الحالتين، قد يزيد الناتج حسب المادة واحتياجات التبريد الخاصة بها.

الاتصال الصحفي:

تشينغ هو

لانغبو الماكينات والشركة المحدودة

رقم 99 طريق ليفينج

215624 مدينة ليو تشانغجياغانغ جيانغسو

هاتف: +86 58578311

EMail: info@langbochina.com

موقع الويب: http://www.langbochina.com

وقت النشر: 17 يناير 2023